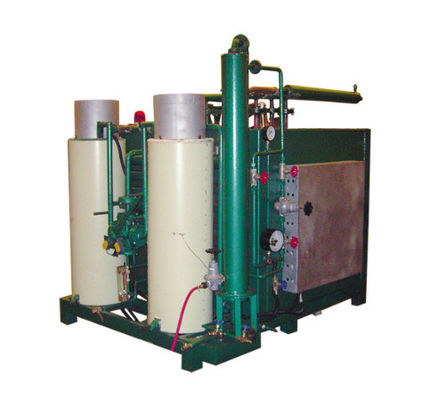

1. Состав оборудования

Огневая оболочка: изготовлена из высококачественной стали, имеет хорошую механическую прочность и изоляционные характеристики, обеспечивая стабильную работу оборудования при высоких температурах.

Нагревательный элемент: выбираются высококачественные провода сопротивления или стержни карбида кремния с разумным распределением и равномерным нагревом,который может быстро повысить температуру внутри печи до требуемой температуры для реакции.

Катализатор: заполнен эффективным катализатором разложения аммиака для стимулирования реакции разложения аммиака, повышения эффективности реакции и производства водорода.

Сенсор температуры и система управления: мониторинг температуры печи в режиме реального времени, точное регулирование мощности нагрева с помощью интеллектуальной системы управления и поддержание стабильной температуры реакции.

Система подачи газа аммиака: включает в себя резервуар для подачи аммиака, клапан понижающий давление, приточный счетчик и т. д., точный контроль подачи газа аммиака для обеспечения стабильной реакции.

Система очистки и разделения газа: очистить разложенный газ для удаления примесей и остатков аммиака, и отделить водород и азот через устройство разделения.

Полностью автоматическая система управления: с использованием передовых программируемых логических контроллеров (PLC) или промышленных компьютеров для автоматизированной работы оборудования, включая управление температурой, регулирование потока,Контроль давления, сигнализация об отказе и функции управления.

2Особенности оборудования

Интеллектуальное управление: оснащено передовыми автоматическими системами управления, обеспечивающими полностью автоматизированную работу оборудования, уменьшая ручное вмешательство,и повышение эффективности и стабильности производства.

Эффективный и энергосберегающий: оптимизированная структура печи и расположение нагревательного элемента, а также точное регулирование температуры позволяют полностью использовать энергию и снизить потребление энергии.

Высокая чистота водорода: после очистки и обработки сепарацией чистота вырабатываемого водорода может достигать более 99,999%, что удовлетворяет различным промышленным требованиям.

Безопасный и надежный: оснащен множеством устройств защиты безопасности, таких как сигнализация о перенапряжении температуры, защита от перенапряжения, обнаружение утечки газа и т. д., чтобы обеспечить безопасную работу оборудования.

Хорошая стабильность: использование высококачественных материалов и передовых производственных процессов для обеспечения долгосрочной стабильной работы оборудования и снижения затрат на обслуживание.

3. Технические параметры

Производство водорода: [специфический диапазон производства] Nm 3/h

Чистота водорода ≥ 99,999%

Чистота азота ≥ 99,99%

Температура разложения: [специфический температурный диапазон] °C

Рабочее давление: [специфический диапазон давления] MPa

4. Поля применения

Тепловая обработка металлов: в таких процессах, как отжигание, охлаждение и карбурирование металлов, водородный газ используется в качестве защитной атмосферы для улучшения производительности и качества металлических материалов.

Электронная промышленность: используется для очистки, гравировки, эпитаксии и других процессов в производстве полупроводниковых чипов и производства интегральных схем, обеспечивающих высокочистый водородный газ.

Нефтехимическая промышленность: используется в качестве источника водорода в реакциях гидрогенизации, нефтепереработке и других процессах для улучшения качества и урожайности продукции.

Производство стекла: обеспечение защитной атмосферы для печей для плавления стекла, повышение качества и эффективности производства стекла.

Исследовательский эксперимент: предоставление высокочистого водорода для лабораторных исследований и экспериментов.

В печи для разложения аммиака жидкий аммиак нагревается до 800-850 °C и под действием катализатора на основе никеля,аммиак расщепляется до получения газовой смеси водорода и азота, содержащей 75% H2 и 25% N2Оборудование печи для разложения аммиака состоит из внутреннего резервуара, печной оболочки, установленной во внутренней камере внутреннего резервуара,и по меньшей мере две воздушные трубы, проходящие через внутреннюю камеру внутреннего резервуараВнутренняя камера внутреннего резервуара снабжена несколькими центральными трубами.изготовленные из:На внешней стенке внутреннего резервуара на обоих концах центральной трубы открывается несколько пар монтажных отверстий.и оба конца центральной трубы соответственно вставляются в рукавВнешний рот рукава имеет крышку рукава.

Основные компоненты печи для разложения аммиака

Печь для разложения аммиака состоит из внутреннего корпуса резервуара, обшивки печи, расположенной во внутренней камере внутреннего корпуса резервуара, и по меньшей мере двух воздушных труб, проходящих через внутренний корпус резервуара.Воздушные трубы подключены к внутренней камере корпуса обшивки печиВ внутренней камере внутреннего корпуса резервуара расположены несколько центральных труб, а на центральных трубах расположены электрические провода нагрева.Несколько пар монтажных отверстий открываются на наружных стенках внутреннего корпуса резервуара на обоих концах центральных трубКаждое монтажное отверстие закрепляется ручкой, и два конца центральных труб вставляются соответственно в ручку.Когда электрический нагревательный провод сгоритПроцесс замены печи для разложения аммиака прост и быстрый.

Краткое описание процесса разложения аммиака в печи

Используя жидкий аммиак в качестве сырья, аммиак можно крекировать, чтобы получить смешанный газ 2,64 Нм на килограмм жидкого аммиака, который содержит 75% водорода и 25% азота.Полученный газ содержит меньше примесей (около 2 грамм/куб. м водяного пара в примесей и около 1000 ppm остаточного аммиака)После прохождения через молекулярный сито (UOP, США) адсорбционный очиститель, точка росы газа может быть снижена до ниже -60 ° C, а остаточный аммиак может быть снижен до ниже 3 ppm

Печь для производства водорода с крекингом аммиака может использоваться для яркой отжиги цветных металлов, кремниевой стали, хромированной стали, нержавеющей стали и других металлических материалов и деталей,обработка декарбуризацией кремниевых стальных листов, синтезирование металлургических порошков на базе меди и железа, обработка металлических деталей сжиганием водорода в электрических вакуумных устройствах, защитное синтезирование и уплотнение полупроводниковых устройств,и диффузионная очистка газа водорода через мембраны из сплава палладия.

Сырье аммиака для печи для разложения аммиака легко получить, недорого и потребляет меньше сырья.Крекинг аммиака для получения защитного газа имеет преимущества низких инвестиций, небольшой объем и высокая эффективность.

Этот продукт используется в качестве защитной атмосферы и широко применяется в таких отраслях промышленности, как термическая обработка металлов, порошковая металлургия, вольфрам и молибден, магнитные материалы,электронная керамика, осветительные приборы и твердые сплавы.

Этот газообразный продукт также может быть использован в качестве богатого водородом сырья для извлечения чистого водорода, который является экономичным методом производства водорода.Оснащенное оборудованием для отделения водорода от азота PAS или мембранного волокна и устройством для очистки газа нашей компании, он может удалять остатки и влагу из расщепленного смешанного газа, чтобы удовлетворить требования пользователей к высококачественной защитной атмосфере: остаточное содержание аммиака ≤ 5PPm, температура росы ≤ -60 °C

Применение:

Технические параметры:

Спецификации:

| Описание |

| Оборудование для непрерывной газозащищенной алюминиевой сварочной печи |

| Автоматическое регулирование постоянной температуры |

| Преимущество: безопасная эксплуатация. |

| Оператор: 1 человек. |

| Номинальная мощность ((KW) |

150 |

| Номинальное напряжение ((V) |

380х3 |

| Рабочая температура°C) |

1150 |

| Эффективная длина охлаждения (мм) |

4000 |

| Время нагрева(h)≤ 4 |

| Мощность потери в пустой печи (KW) |

30 |

| Способ подключения нагревательного элемента |

Да-да-да-да |

| Мощность разложения (KW) |

10 |

| Способность к разложению (м3/ч) |

100 |

| Размер нагрева (L*W*H) мм |

4000х1550х2100

|

Характеристика:

●Adoptfor heat-resistance stainless steel belt or mesh belt transmit the heat treatment workpieces to pass through heating zone and colingzoneAndinjectinsert gas or gas ammonia decomposition as a protective atmosphere to prevent and avoid the workpiece oxidation in the processafheatingand cooling, чтобы обеспечить яркость поверхности сварки, без окисления, без царапин и насыщения линии сварки

●Упаковочная зона (т.е. зона зажигания или муфла) использует для импортируемой Швеции теплоустойчивую температуру никель-металл 310S) для обеспечения того, чтобы при выходе рабочая температура снижалась до технических требований.

●Со разумной структурой нагрева, равномерной температурой печи, плавным ходом заготовки на конвейерной ленте, световой деформацией.Продукт может быть разработан и изготовлен в зависимости от размера продукта и производства., с сильной специфичностью и обобщенностью.

●Общий внешний вид канальной печи - это "мостовая" структура, передняя задняя входная и выходная камеры с использованием высококачественных материалов в промежуточном корпусе сэндвич-трубы;Передняя и задняя рабочая поверхность с горизонтальной линией под определенным углом, угловая конструкция6'.

●Принимает передовой частотный контроль системы управления конвейерным ремнем скорости двигателя, реализует бесступенчатый переменный скоростной привод компонентов,точно контролировать заготовку в течение всего времени работы нагревательной зоны, обеспечить точное выполнение кривой процесса сплава алюминия.

● Оснащен современным энергосберегающим фонтаном для разложения аммиака.

Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!  Ваше сообщение должно содержать от 20 до 3000 символов!

Ваше сообщение должно содержать от 20 до 3000 символов! Пожалуйста, проверьте свою электронную почту!

Пожалуйста, проверьте свою электронную почту!